Unsere Geschichte

Unser erster Kontakt mit Wasserstrahlschneidanlagen geht auf das Jahr 1997 zurück. Wir wurden als Spezialisten einer Gruppe von Ingenieuren für Kühlwasserkreisläufe von Firma Flow Europe kontaktiert, um Probleme von Hochdruckpumpen mit der Wasserqualität abzustellen. Wir entwickelten eine Wasseraufbereitung der ersten Generation für Wasserstrahlschneidanlagen.

Im Jahr 2010 erhielten wir einen Vertrag von der Firma Bystronic (Schweiz). Wir entwickelten in enger Zusammenarbeit mit Bystronic eine wesentlich kompaktere Wasseraufbereitung der zweiten Generation. Durch diese enge Zusammenarbeit mit dem Bystronic-Team erlangten wir ein weitrechendes Wissen über die Mängel in der Wasserqualität und deren Auswirkung auf das Innenleben einer Wasserstrahlpumpe.

Wir arbeiteten mit dem Unternehmen zusammen, bis es im Jahr 2017 die Produktion von Wasserstrahlschneidanlagen einstellte, um sich ganz auf die Entwicklung ihres neuen Faserlasersystems zu konzentrieren.

Der lange Weg zur chemiefreien Wasseraufbereitung

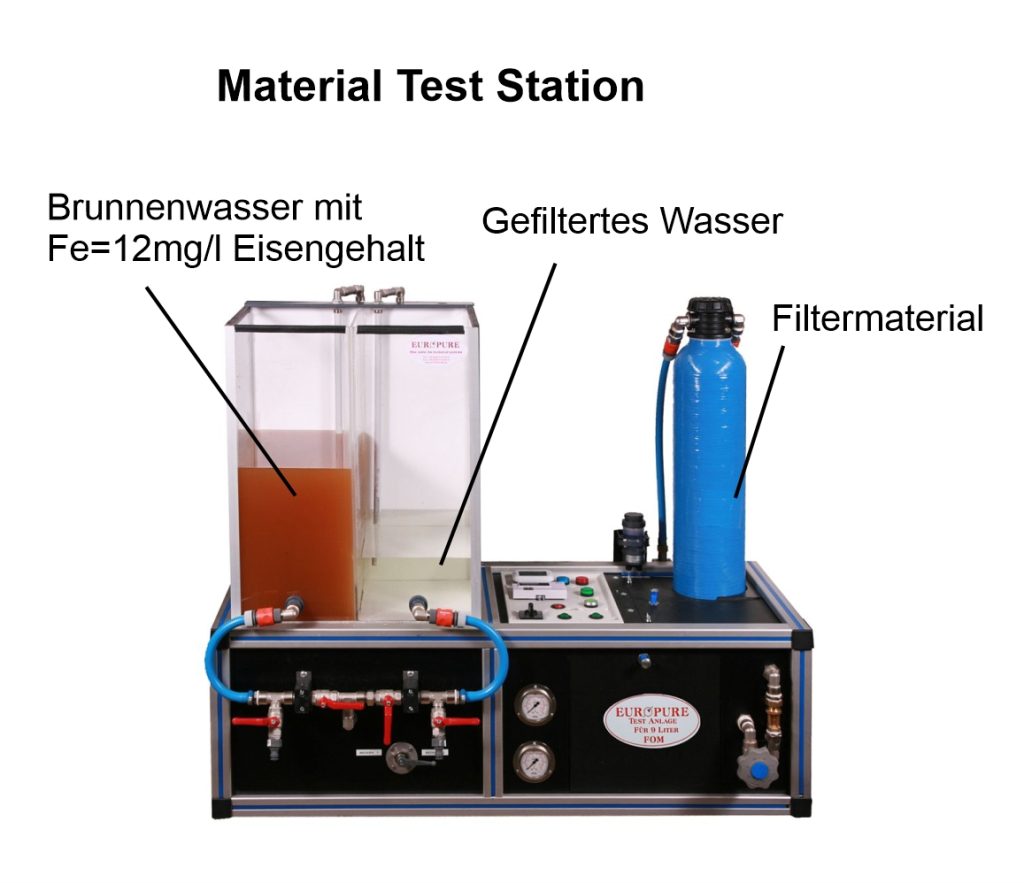

Die Wasseraufbereitungssysteme der ersten und zweiten Generation verwendeten Chemie, um bestimmte Probleme in der Wasserqualität zu lösen. Aufgrund wachsender Kundenbedenken und strengerer Umweltauflagen haben wir bereits 2010 damit angefangen verschiedene Filtertechniken einzusetzen, um die Dosierung von Chemikalien zu reduzieren. Daher haben wir in R & D investiert und eine Teststation für Filtermaterialien entwickelt. Wir untersuchten damit die meisten der weltweit erhältlichen Filtermaterialien auf ihre Filterleistung und Auswirkungen auf die Wasserqualität.

Filtertechnologie der nächsten Generation

Filter per Definition (Wörterbuch):

Ein Gerät, mit dessen Hilfe feste Stoffe von flüssigen oder gasförmigen Stoffen getrennt werden.

Im nächsten Jahrzehnt wird sich die Autoindustrie von gasbetriebenen Autos auf elektrische („ionenbetriebene“) Autos umstellen. Die Filtertechnologie hat sich bereits im letzten Jahrzehnt in diese Richtung entwickelt. Fortschrittliche Filtermaterialien arbeiten mit Ionenladungen und können damit gezielt Reaktionen erzeugen, um unerwünschte spezifische Inhalte zu entfernen. Fortschrittliche Filtermaterialien können die gesamten Eigenschaften des Wassers verändern, ohne dass dabei Chemikalien zugesetzt werden. Diese Generation neuer Filtermaterialien ist daher weit mehr als ein Filter per Definition.

Das große Risiko der traditionellen Wasseraufbereitung für Hochdruckpumpen

Umkehrosmose:

Bei der Umkehrosmose handelt es sich um ein teures und störanfälliges Membranverfahren, bei dem alle gelösten Inhaltsstoffe mit Ausnahme der freien und gebundenen gasförmigen Inhaltsstoffe (d. h. Kohlendioxid CO2 und Sauerstoff O2) aus dem Wasser entfernt werden. Dieser ungepufferte Gasanteil verursacht ein enormes Kavitationsproblem in der Hochdruckpumpe. Das nicht komprimierbare Wasser zusammen mit dem komprimierbaren Gas verursacht erhebliche Hitze und Stress in der Pumpe, welche die Lebensdauer der Komponenten, insbesondere der Rückschlagventile und Dichtungen, stark verkürzen.

Enthärtung:

Die immer noch am häufigsten verwendete Wasseraufbereitung für Hochdruckgeräte sind Enthärter (Ionenaustauscher) in Kombination mit herkömmlichen Partikelfiltern. Bei der Analyse des Wassers von Enthärtern wurden im Labor in Dutzenden von Fällen ein erhöhter Gehalt an Natrium und Chlorid (NaCl – Salz!) nach dem Enthärtungsprozess festgestellt. Diese Kontamination des enthärteten Wassers tritt auf, wenn die Regenerationsleitung zum Solebehälter nicht vollständig zur Hauptwasserleitung geschlossen ist. Die Ursache sind Ablagerungen auf den Ventilsitzen durch Salze und auch Algen und Bakterien. Eine stärkere Leckage von Salzsole hier kann enorme Schäden an der Hochdruckpumpe verursachen.

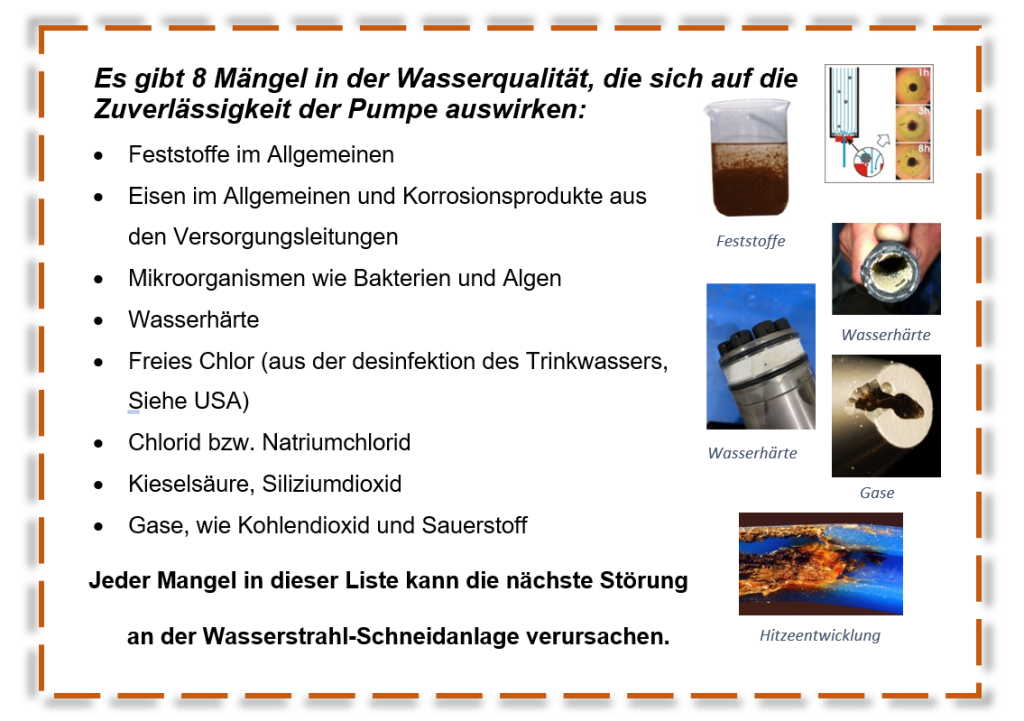

Mängel in der Wasserqualität beeinflussen die Lebensdauer der Komponenten

Hohe Betriebssicherheit und lange Wartungsintervalle der Hochdruckpumpe hängen davon ab, ob alle Mängel an der Wasserqualität beseitigt werden.

Beispiel: Unzureichende Vorfilterung

Das Bild zeigt eine geöffnete Verbindung von der Hauptwasserleitung zu einer Wasserstrahlpumpe. Der Schlamm im Inneren besteht aus einer Mischung aus Wasserhärte und mehr als 70 % Eisenoxid (hauptsächlich Korrosionsprodukt).

Das Bild zeigt ein Ventil aus einer Direktpumpe (Flow Europe, Hyplex). Die ursprünglich glänzende Oberfläche des Edelstahls ist jetzt fast vollständig kupferfarben. Tatsächlich handelt es sich aber um eine Schicht aus reinem Eisenoxid. Die Ventilnadel gleitet schwergängig auf der Eisenoxidschicht und das Ventil platzt schließlich.

In fast allen Fällen wird an den Hochdruckpumpen mit 1µm und 0,5µm Filterfeinheit gefiltert. Trotzdem werden Verschmutzungen durch Eisenverbindungen nicht entfernt. Das zeigt uns, dass der Eisengehalt nicht durch Standardfilter entfernt werden kann, sondern nur mit Hilfe eines speziellen Filterverfahrens. Selbst die Umkehrosmose-Membranen sind nicht geeignet und gehen durch Ablagerungen aus Eisenoxid kaputt.

Die Wasseraufbereitung mit dem kleinsten ökologischen Fußabdruck

ZERO erzeugt die optimale Wasserqualität für Wasserstrahl-Schneidanlagen.

Gute Nachrichten aus unserem Labor

Mitte 2022 werden wir ein neues Produkt anbieten können:

Das neue Produkt enthält ein natürliches organisches Material, das seine Wirkstoffe kontinuierlich an den Wasserstrom abgibt. Es ist speziell für den Einsatz in Wasserbecken von Wasserstrahlschneidanlagen konzipiert, um Granat und metallische Verunreinigungen zu binden.

Verwendung:

Nehmen Sie jede Woche ein Produkt von der Größe eines Seifenstücks und platzieren Sie es ca. 50 cm in einer geraden Linie vom Auslass des Wasserbeckens der Schneidanlage entfernt. Befestigen Sie es dort mit den beiden Schnüren an einem Schwert o.ä. im Schneidbecken. Das ganze Produkt muss komplett im Wasser hängen.

Auf dem Weg zum Big Pack-Container binden die Wirkstoffe des Produkts fast alle Schwebstoffe. Für alle metallischen Stoffe wie Eisen, Kupfer, Chrom, Nickel und Kobalt gibt es kein Entweichen in die Umwelt. Das Wasser am Ausgang des Big Pack-Behälters ist klar und hat einen sehr geringen Gehalt an Schwebstoffen.

* Funktioniert nicht in Kombination mit anderen Chemikalien.

Weitere gute Nachrichten aus unserer Produktion:

Die Recyclinganlage ist einsatzbereit!

82% des Filtermaterials werden wiederverwendet

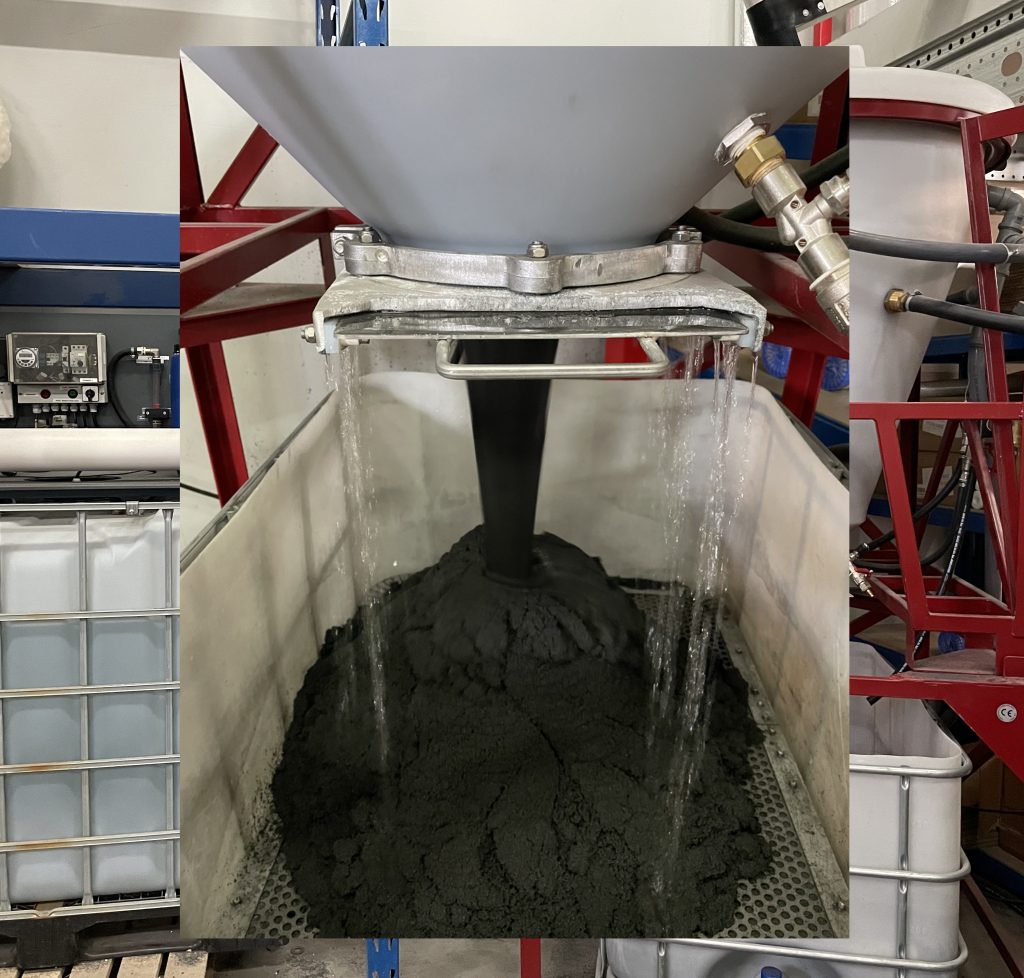

Um weitgehend sauberes Wasser zu erhalten, verwenden wir ein Verfahren, das in der Wissenschaft als „Advanced Oxidizing Process (AOP)“ bezeichnet wird. In diesem Prozess ist Sauerstoff die einzige aktive Substanz.

Wie das Filtermaterial funktioniert:

Das Filtermaterial hat eine hochporöse metallische Oberfläche, die mit Sauerstoff Ionen vorgeladen ist. Diese Vorbeladung regt die Produktion weiterer Ionen an, die mit den Verunreinigungen des Wassers reagieren. Alle metallischen Inhaltsstoffe (und eine große Anzahl anderer Stoffe) werden auf diese Weise oxidiert und herausgefiltert. Mit der Zeit verschmutzt die Oberfläche des Filtermaterials und der Oxidationsprozess endet.

So funktioniert der 3-stufige Regenerationsprozess

Reinigung, 30 Min.

Das Filtermaterial wird intensiv gewaschen, bis seine Oberfläche sauber ist.

Desinfektion, 10min.

Regeneration, 60 Min.

Vorbeladung mit Sauerstoff-Ionen.

Kapazität

60 – 80 Filterpatronen pro 100 Minuten

280 – 340 kg pro 100 Minuten